Comprendiendo y Mitigando la Fragilidad por Hidrógeno en Aceros de Alta Resistencia: Una Guía Práctica

- Adriana Gutierrez, Digital Media Producer

- 21 mar 2025

- 3 Min. de lectura

Actualizado: 12 may 2025

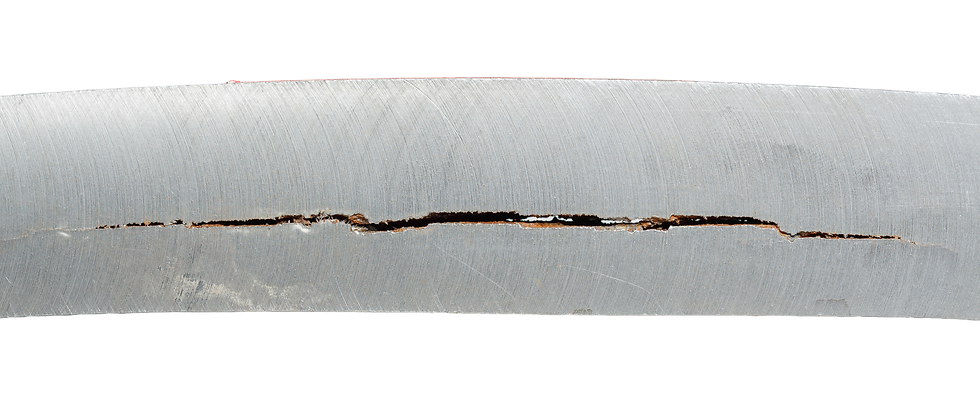

La fragilidad por hidrógeno (FH) es una amenaza silenciosa pero devastadora para los componentes de acero de alta resistencia. Puede provocar fallas catastróficas, incluso bajo tensiones relativamente bajas, y comprender sus mecanismos y prevención es crucial para garantizar la fiabilidad de las piezas críticas. Esta guía proporciona una visión general práctica de la FH, sus causas y estrategias de mitigación efectivas.

¿Qué es la Fragilidad por Hidrógeno?

La fragilidad por hidrógeno ocurre cuando los átomos de hidrógeno se difunden en la microestructura del acero, debilitando los enlaces entre los átomos de hierro. Este debilitamiento puede provocar grietas y fracturas, particularmente bajo tensión de tracción. Los aceros de alta resistencia son especialmente susceptibles debido a su microestructura inherente.

Factores Clave que Contribuyen a la Fragilidad por Hidrógeno:

Fuentes de Hidrógeno:

Electrochapado: El hidrógeno es un subproducto de muchos procesos de chapado.

Soldadura: La humedad en los consumibles de soldadura o la atmósfera puede introducir hidrógeno.

Decapado y Limpieza con Ácidos: Los ácidos pueden liberar hidrógeno durante la limpieza.

Corrosión: El hidrógeno es un subproducto de la corrosión electroquímica.

Rectificado Húmedo: Rectificado con refrigerante que contiene agua.

Microestructura del Acero:

Los aceros de alta resistencia con microestructuras martensíticas o bainíticas son más susceptibles.

Las inclusiones y los defectos pueden actuar como trampas de hidrógeno, aumentando la fragilidad.

Tensión:

La tensión de tracción acelera la difusión de hidrógeno y el agrietamiento.

Las tensiones residuales de los procesos de fabricación pueden contribuir.

Tiempo y Temperatura:

La difusión de hidrógeno depende del tiempo; una exposición más prolongada aumenta la fragilidad.

Las temperaturas más altas pueden acelerar la difusión, pero también permiten la desgasificación del hidrógeno.

Estrategias Prácticas de Mitigación:

Control de Procesos en Chapado y Limpieza:

Utilice procesos de chapado de bajo hidrógeno.

Implemente el horneado o el tratamiento térmico inmediatamente después del chapado para expulsar el hidrógeno.

Minimice los tiempos de decapado y limpieza con ácido.

Utilice inhibidores en soluciones ácidas para reducir la evolución de hidrógeno.

Mejores Prácticas de Soldadura:

Utilice consumibles de soldadura de bajo hidrógeno.

Precaliente y realice un tratamiento térmico posterior a la soldadura para reducir el contenido de hidrógeno.

Controle la longitud del arco y minimice la exposición a la humedad.

Utilice gases de protección correctos.

Prevención de la Corrosión:

Aplique recubrimientos protectores para prevenir la corrosión.

Utilice aleaciones resistentes a la corrosión.

Controle las condiciones ambientales para minimizar la corrosión.

Diseñe correctamente las piezas para evitar grietas donde pueda comenzar la corrosión.

Optimización del Tratamiento Térmico:

Controle los parámetros del tratamiento térmico para minimizar las tensiones residuales.

Temple los aceros de alta resistencia para mejorar la resistencia a la FH.

El tratamiento térmico al vacío puede minimizar la introducción de hidrógeno.

Selección de Materiales:

Considere el uso de aleaciones con menor susceptibilidad a la FH.

Especifique materiales con contenido de inclusión controlado.

Consideraciones de Diseño:

Minimice las concentraciones de tensión en los diseños.

Evite esquinas y muescas afiladas.

Utilice tensiones residuales de compresión en áreas críticas.

Inspección y Pruebas:

Realice pruebas no destructivas (NDT) para detectar grietas.

Realice análisis de contenido de hidrógeno en componentes críticos.

Implemente pruebas de corrosión bajo tensión para evaluar el rendimiento del material.

Control Ambiental:

Controle la humedad en el área de trabajo.

Mantenga los materiales secos.

Controle la temperatura de los refrigerantes utilizados durante el mecanizado.

Horneado y Deshidrogenación:

Implemente procedimientos de horneado después de procesos que introducen hidrógeno.

Asegure la temperatura y el tiempo adecuados para la desgasificación del hidrógeno.

Capacitación y Concientización Regular:

Eduque a los empleados sobre los riesgos de la fragilidad por hidrógeno.

Implemente procedimientos estrictos de control de procesos.

Conclusión:

La fragilidad por hidrógeno representa un riesgo significativo para los componentes de acero de alta resistencia. Al comprender sus causas e implementar estrategias de mitigación efectivas, los fabricantes pueden reducir significativamente la probabilidad de fallas catastróficas. El control cuidadoso del proceso, la selección de materiales y las consideraciones de diseño son esenciales para garantizar la fiabilidad y la seguridad de las aplicaciones de acero de alta resistencia.